E' made in Veneto il primo impianto al mondo che produce bottiglie 100% in plastica riciclata

Kasama (Giappone) – E’ una tecnologia italiana a permettere la produzione delle prime bottiglie al mondo realizzate integralmente da plastica riciclata di qualità vergine partendo direttamente dallo scarto.

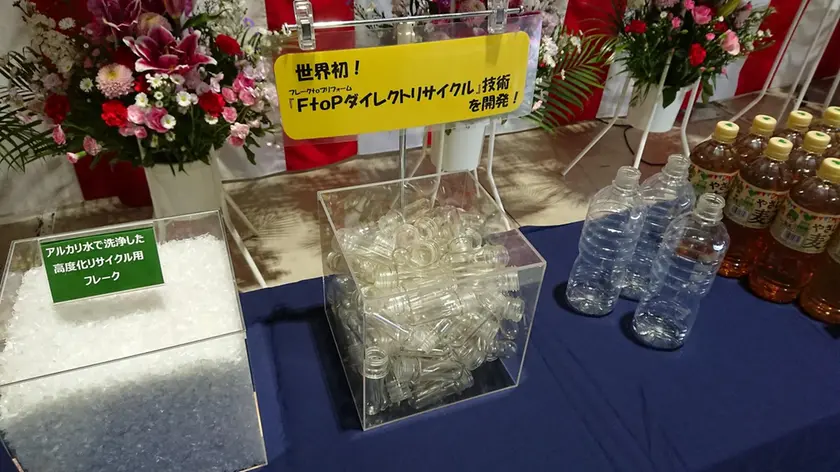

E’ stato infatti inaugurato a Kasama, in Giappone, XTREME RENEW, progettato e realizzato da SIPA (Zoppas Industries): il primo sistema a ciclo unico per la produzione di preforme con plastica di qualità vergine contenenti il 100% di PET riciclato partendo da scaglie, in un unico ciclo di riscaldamento.

Questa soluzione rappresenta la perfetta risposta in un’ottica di economia circolare, utilizzando lo scarto generato dall’industria e riutilizzandolo nello stesso processo produttivo, rendendolo sostenibile, economico e, al contempo, di altissima qualità.

Alla cerimonia di inaugurazione hanno partecipato, oltre ai rappresentanti delle aziende, anche i viceministri dell'industria, dell'agricoltura e dell'ambiente del Giappone.

Le preforme realizzate negli stabilimenti di Kyoei Industry – primario operatore nipponico che si occupa di riciclaggio di materie plastiche – verranno poi utilizzate da Suntory, gruppo globale da 20 miliardi di dollari, 38.000 dipendenti nel mondo e più di 2,5 miliardi di bottiglie riempite ogni anno, leader nella produzione e distribuzione di bevande tra cui Schweppes e Orangina per i mercati europei e PepsiCo per l’America.

Il sistema, che sarà in grado di produrre oltre 300 milioni di contenitori ogni anno, trasforma le vecchie bottiglie in PET (polietilene tereftalato, il materiale plastico più utilizzato per la produzione di recipienti alimentari e non) in scaglie pulite, che poi alimentano l’impianto (a differenza degli altri sistemi sul mercato che devono partire dalla materia prima già trattata).

XTREME RENEW le decontamina, rendendole adatte al contatto con gli alimenti, ne incrementa la viscosità – passaggio fondamentale per rendere i contenitori finali più performanti - poi le fonde, filtra e il risultato, food-approved, passa direttamente alla ruota di inietto-compressione per produrre le preforme da cui poi nascono le bottiglie.

Tutto il processo è costantemente ispezionato da telecamere che garantiscono la massima sicurezza sulla qualità e i contenitori generati vantano anche un’estetica di grande livello, grazie all’eliminazione di uno dei processi di fusione che tende a ingiallire la resina, rendendo così il prodotto finale particolarmente “puro”.

L’innovazione introdotta da XTREME RENEW permette inoltre una riduzione del 30% dell’energia elettrica utilizzata nei processi tradizionali (grazie alle fasi integrate nell’impianto), con un notevole risparmio anche in termini di emissioni di CO2 – pari a oltre il 60% in meno - rispetto all’utilizzo di resina vergine.

XTREME RENEW è un sistema progettato e realizzato da SIPA, uno dei maggiori produttori al mondo di sistemi per l'engineering e la realizzazione di stampi e contenitori in PET che impiega più di 1.100 persone.

Con sede in Italia, l'azienda può contare su 17 filiali di vendita, 5 stabilimenti produttivi (tre siti in Italia, uno in Romania e uno in Cina) e 30 centri di servizio post vendita per la fornitura di supporto tecnico e parti di ricambio.

SIPA ha installato 7.200 sistemi in 147 diversi Paesi e conta 2.600 clienti in tutto il mondo. La percentuale di export è di oltre il 95%.

SIPA è parte del Gruppo Zoppas Industries, una realtà da oltre 700 milioni di fatturato annui, con 16 stabilimenti produttivi presenti in tutti i continenti.

Il Gruppo è leader mondiale nella progettazione e realizzazione di resistenze e sistemi riscaldanti per applicazioni che vanno dalle apparecchiature domestiche, ai satelliti, fino all’automotive.

Riproduzione riservata © il Nord Est